A Indústria 4.0 surgiu na Alemanha em 2011 com o objetivo de proporcionar o desenvolvimento e o aumento da competitividade das indústrias locais. Entre os seus principais conceitos está o uso intensivo de dados digitais para uma completa reorganização das atividades fabris.

Através de diversas tecnologias como a inteligência artificial, a computação em nuvem e a Internet das Coisas (IoT), a também chamada quarta revolução industrial está transformando os processos produtivos e as relações das equipes com as máquinas.

“Esse novo conceito tem mudado a maneira como as empresas compram, produzem e vendem seus produtos e como mantêm os seus ativos produtivos”, observa Alexandre Ventura Martins, diretor proprietário da UTS Tecnologia e conselheiro da Abrafac (Associação Brasileira de Facility Management).

Outras revoluções

Antes da indústria chegar ao estágio tecnológico atual, ela passou por outras três fases:

Indústria 1.0:

A primeira revolução industrial foi iniciada na Inglaterra por volta de 1760 a partir da criação da máquina a vapor.

A mecanização dos processos de produção é inaugurada e os maquinários passam a acelerar e a substituir o trabalho humano.

Indústria 2.0:

Surge em 1870, quando Henry Ford, fundador da Ford Motor Company, inventa o meio de produção em série, também conhecido como linha de produção.

Na mesma época, o surgimento da eletricidade e do petróleo como novas fontes de energia e o desenvolvimento das indústrias químicas e do aço resultam na evolução e na criação dos automóveis, telefones e rádios.

Indústria 3.0:

É marcada pelo surgimento dos primeiros chips e controladores lógicos programáveis (CLP´s) a partir de 1969.

Esses avanços tecnológicos permitem a automação de equipamentos de produção e a robotização de algumas linhas produtivas, como as linhas de pinturas e soldas das indústrias automobilísticas.

Benefícios da Indústria 4.0

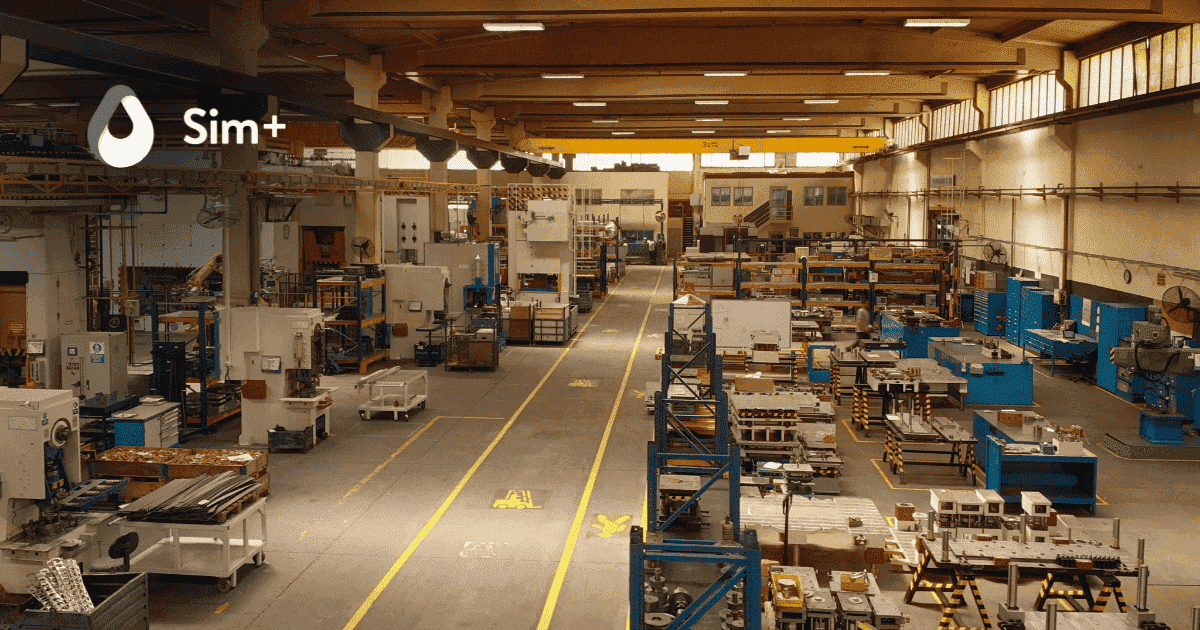

Na quarta revolução industrial, as tecnologias aplicadas aos processos trazem uma série de benefícios, como a possibilidade de expansão da produção sem, necessariamente, ter de ampliar as áreas fabris.

“Mas o maior impacto é o cultural já que, de maneira exemplar, outros agentes econômicos estão buscando o caminho da inovação utilizando novas tecnologias e criando novos modelos de negócios”, acredita Martins.

Como a Indústria 4.0 tem como principal característica a utilização dos dados para tornar a indústria mais eficiente, também tem permitido a redução das falhas e o aumento da lucratividade e da sustentabilidade da indústria.

De acordo com Paulo Américo Reis, diretor técnico-comercial da VL Sauter Automação e presidente do Comitê de Normas Regulatórias da Abrava (Associação Brasileira de Refrigeração, Ar Condicionado, Ventilação e Aquecimento), um dos maiores progressos da Indústria 4.0 pode ser a substituição das fontes não-renováveis de energia que foram a base das outras revoluções industriais.

“Podemos dar um grande passo em direção a um futuro sustentável com a economia de energia e de recursos promovida pelo uso de novas tecnologias e pela utilização de fontes de energia alternativas como a eólica, a solar e a geotermal”, prevê Reis.

Tecnologias

Na Indústria 4.0, o objetivo é a integração da inteligência voltada para a melhoria da produção e da qualidade. Algumas tecnologias disponíveis cumprem bem esse papel. São elas:

– Internet das coisas (IoT);

– Computação em nuvem;

– Sistemas de automação avançados;

– Inteligência artificial;

– Big Data;

– Realidade aumentada;

– Sistemas integrados com automação de manutenção de ativos;

– Sistemas de qualidade;

– Algoritmos avançados de aprendizados das máquinas;

– Sistemas de segurança da informação.

Softwares e sensores

Assim como as máquinas e o petróleo foram indispensáveis na segunda e na terceira revoluções, na quarta revolução os dados serão a matéria-prima crucial para que ela aconteça.

“O foco está nos sistemas ciberfísicos integrados, na IoT e na computação em nuvem, que funcionam como um meio e não como um fim”, explica Guilherme Padilla, gerente de produtos e novos negócios da divisão de facilities e manutenção industrial da Construmarket.

Portanto, as plataformas de manutenção, como a Sim+, serão a porta de entrada da Indústria 4.0. Como o primeiro passo é digitalizar as informações, a indústria que apostar nessas plataformas sairá na frente, pois conseguirá formalizar e documentar todos os seus processos e ter o histórico completo das suas máquinas.

“Com as máquinas cadastradas, mapeadas, com um bom plano de manutenção e com um histórico de saúde completo, é possível preparar o terreno para entrar na era 4.0”, acredita Padilla.

A etapa seguinte é o uso de sensores, que podem ser agregados aos equipamentos para fornecer informações importantes sobre desregulagens e quebras. Com esse alerta quase instantâneo, é possível fazer correções muito mais rápidas, baratas e eficientes.

Desafios e tendências da indústria 4.0

Para que a Indústria 4.0 possa ser implantada, as empresas precisam vencer a barreira das restrições econômicas. “A digitalização ainda é uma tendência na indústria e precisa ser vista como investimento e não como custo”, reflete Padilla.

Além disso, universalizar e difundir de maneira simples e econômica esses princípios para todos os meios de produção é um dos desafios para que a quarta revolução industrial possa acontecer de fato.

E a evolução certamente não deve parar por aí. Segundo Martins, a próxima revolução será a Indústria 5.0, que terá como base os conceitos implantados pela indústria 4.0, mas com foco no desenvolvimento humano.

Temas como diversidade, qualificação, qualidade de vida, meio ambiente e produção descentralizada serão centrais. Outra tendência poderá ser a volta da personificação dos produtos.

“Acredito que é um processo sem volta, cujo ápice será a chamada inteligência artificial, com a criação de androides”, acredita Reis.

Conclusão

O conceito de Indústria 4.0 veio para ficar, e o seu modelo de produção já transcende para outras áreas. No Facility Management 4.0, por exemplo, já é possível encontrar operações com sistemas integrados digitalmente, instalações que se comunicam e se interconectam de maneira inteligente e com decisões sendo tomadas com base em inteligência artificial. E o uso de softwares e sensores serão cada vez mais cruciais para a consolidação desses conceitos nessa e em outras áreas.

TEXTO: Gisele Cichinelli

COLABORAÇÃO TÉCNICA

Alexandre Ventura Martins – diretor proprietário da UTS Tecnologia e conselheiro da Abrafac (Associação Brasileira de Facility Management)

Paulo Américo Reis – diretor técnico-comercial da VL Sauter Automação e presidente do Comitê de Normas Regulatórias da Abrava (Associação Brasileira de Refrigeração, Ar Condicionado, Ventilação e Aquecimento)

Guilherme Padilla – gerente de produtos e novos negócios da divisão de facilities e manutenção industrial da Construmarket