Manter os equipamentos operantes é essencial para que as indústrias possam trabalhar em sua plena capacidade, evitando perdas de produtividade e de lucratividade.

Para que isso aconteça, os gestores de manutenção industrial devem estar muito atentos aos índices de confiabilidade dos equipamentos dentro dos processos de produção.

Mas você sabe o que é confiabilidade e como calculá-la?

Confira abaixo!

O que é confiabilidade na manutenção industrial?

Como define a NBR 5462 (Confiabilidade e Mantenabilidade), a confiabilidade nada mais é do que a probabilidade de um ativo desempenhar sua função durante um período de tempo, de acordo com as condições do projeto e do andamento das operações da cadeia produtiva.

Vale lembrar que um ativo é um bem que a empresa possui (que pode ser um equipamento, um componente ou um sistema) e que tem valor financeiro. Portanto, deve ser muito bem gerenciado.

Cabe ao gestor de manutenção industrial calcular a probabilidade de ocorrência de falhas e mensurar o quanto é possível ou não confiar nesses ativos, garantindo que suas estratégias sigam um planejamento seguro e evitando a paralização do fluxo da produção.

“Com os dados gerados a partir de cálculos é possível avaliar melhor as atividades de manutenção, o que permite ao gestor tomar decisões e estabelecer metas a partir de relatórios concisos e específicos”, observa Maurício Salerno, coordenador de manutenção e serviços da Araujo Abreu.

Quais são as vantagens de calcular a confiabilidade dos equipamentos?

Quando bem utilizado, o cálculo de confiabilidade dos ativos é um método bastante eficaz para aumentar a vantagem das empresas frente aos seus concorrentes.

“O benefício de ter esse número em mãos é saber quando o equipamento vai parar e planejar a quantidade de mão de obra, de ferramenta e de material para que essa parada não seja uma surpresa. Isso é uma enorme vantagem competitiva”, explica Salerno.

Algumas indústrias que atuam em segmentos mais sensíveis, como as das áreas de refino e petroquímica, por exemplo, costumam basear a sua gestão em uma engenharia de confiabilidade, através da manutenção centrada na confiabilidade (MCC ou, em inglês, RCM – Reliability Centered Maintenance) para reduzir seus orçamentos.

Confira os ganhos que podem ser obtidos com o uso dessa ferramenta:

- Aumento da competitividade das empresas;

- Redução de paradas indesejadas que impactem e prejudiquem os processos produtivos;

- Redução de desperdícios e de custos operacionais;

- Redução de custos com manutenção industrial;

- Melhoria da estabilidade dos processos;

- Aumento da segurança dos colaboradores e das equipes envolvidas na atividade de manutenção industrial;

- Aumento da vida útil dos equipamentos e dos componentes;

- Redução de custos com horas extras;

- Redução do inventário de peças sobressalentes.

Quais são as ferramentas usadas para calcular a confiabilidade dos ativos?

Para fazer o cálculo da confiabilidade dos ativos, são usados os seguintes métodos:

- FMEA (Failure Modes and Effects Analisys ou, em português, análise dos modos e efeitos de falha): essa ferramenta identifica potenciais falhas que podem ocorrer em qualquer etapa do processo industrial e determina o provável efeito de cada uma dela sobre as outras etapas, até a entrega do produto final. Seu objetivo é antecipar as falhas sistêmicas (das mais leves às mais críticas), assim como seu efeito sobre o conjunto, contribuindo para maior eficiência da estratégia de manutenção.

- Árvore de falhas ou FTA (Fault Tree Analysis): é uma abordagem sistemática que permite identificar a causa raiz de uma falha através de um diagrama. Com essa ferramenta, é possível analisar uma única ocorrência indesejada. Mas também pode ser usada sistematicamente para avaliar o funcionamento de um conjunto de componentes, o que torna essa ferramenta muito versátil.

- Diagrama de blocos de confiabilidade (RDB – Reliability Block Diagram): é uma representação gráfica que relaciona vários componentes de um conjunto por meio de ligações, que podem ser setas (detalhando o fluxo de sinais e interações) ou linhas de conexão (que estabelecem a ligação lógica entre os vários blocos que integram a ferramenta). Ele ilustra o funcionamento de um sistema composto por vários elementos. Um diagrama de blocos de confiabilidade é a representação gráfica de um sistema e como seus componentes e subsistemas estão relacionados em termos de confiabilidade.

E o MTBF?

Embora essas três ferramentas de gestão sejam bastante eficientes, outro grande aliado do gestor para calcular a confiabilidade dos equipamentos é o MTBF (Mean Time Between Failures ou, em português, Tempo Médio Entre Falhas).

Esse cálculo mostra a duração média do tempo de operação entre as falhas que ocorrem em um bem ou em um componente e é a métrica usada para avaliar a confiabilidade de bens reparáveis e de componentes de tipo similar.

Vale lembrar que, quanto maior o MTBF, maior será a confiabilidade dos ativos.

Como calcular o MTBF?

Para chegar nesse indicador, basta usar a seguinte fórmula:

MTBF = Tempo de operação (horas) ÷ Número de falhas

Sendo:

Falha – quando um ativo é incapaz de desempenhar sua função requerida.

Tempo de operação (h) – intervalo de tempo durante o qual o ativo ou o componente está executando sua função.

Com o MTBF em mãos, é possível calcular a taxa de falhas (λ), que é o inverso do MTBF.

Como calcular a confiabilidade dos equipamentos?

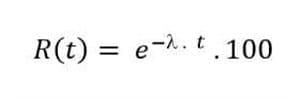

Com o resultado da taxa de falhas em mãos, é possível aplicar a fórmula do cálculo da confiabilidade:

Sendo:

R – Reliability (Confiabilidade)

t – tempo que se quer medir

e – base dos algoritmos Neperianos e vale 2,71

λ – taxa de falhas

Como o Sim+ pode ajudar a fazer esse cálculo?

A plataforma SIM+, da Construmarket, possui um relatório exclusivo para MTBF e MTTR que pode ser utilizado tanto para equipamentos quanto para locais. Todos os valores necessários para os cálculos são computados automaticamente pelo software.

“O levantamento desses indicadores permite que o gestor tome ações para evitar falhas indesejadas e consiga manter o equipamento funcional dentro da cadeia produtiva pelo maior tempo possível”, explica Márcio Gonçalves, gerente de contas da Construmarket.

Com esses dados em mão, os gerentes de manutenção industrial também podem obter informações sobre a ocorrência de falhas recorrentes e se elas causam tempo grande de ociosidade, abrindo precedente para estudar se há a necessidade ou não de investimento em novo equipamento.

Conclusão

Falhas nos equipamentos costumam ser uma das maiores causas das paradas não planejadas nas linhas de produção, prejudicando as estratégias de negócios das organizações.

Uma das maneiras mais seguras de garantir uma boa gestão da manutenção industrial é levantar indicadores seguros, como o de confiabilidade dos equipamentos.

Com o auxílio da plataforma digital Sim+, da Construmarket, os gestores podem extrair relatórios que embasam esses cálculos.

COLABORAÇÃO TÉCNICA

Márcio Gonçalves – gerente de contas da Construmarket

Maurício Figueiredo Salerno – coordenador de manutenção e serviços da Araujo Abreu