A Manutenção 4.0 na indústria nada mais é do que a extensão dos conceitos da Indústria 4.0 para essa atividade.

Nessa modalidade avançada de gestão, o uso de dados digitais é intensificado para que as empresas alcancem uma reorganização total das suas operações.

“Há tempos temos ouvido falar da Indústria 4.0 e como tudo está interligado ou conectado. A manutenção vai seguir o mesmo processo. A indústria busca alta performance com o menor tempo de parada possível e, seguindo o padrão de alta disponibilidade, hoje temos avanços consideráveis para gestão da manutenção. Não estamos mais na era do ‘consertar o que quebrou’”, observa Marcio Gonçalves, gerente de contas da Construmarket.

Quais são os pilares da Manutenção 4.0?

Na filosofia 4.0, a captação de informações das máquinas, seu armazenamento em nuvens e a posterior análise de seus desempenhos são ferramentas imprescindíveis para garantir a preservação dos ativos de modo muito mais efetivo.

A ideia principal é garantir que toda a manutenção seja planejada por sistemas automatizados que agilizam todos os seus processos e aumentam o grau de confiabilidade dos sistemas.

Gonçalves reforça que, entre os principais pilares da Manutenção 4.0, estão o monitoramento dos equipamentos, o levantamento de dados e a interação entre o diagnóstico e a resolução.

“Só é possível desenvolver esses pilares com plataformas e com redes que integrem todas as informações e possibilitem a busca de dados em tempo real dos equipamentos. Esse trabalho deve ser feito em conjunto com a produção”, completa o gerente.

E quais são as vantagens?

Ao aplicar os conceitos de Manutenção 4.0 a uma indústria, o gestor pode ter um planejamento da manutenção das máquinas muito mais efetivo e uma maior disponibilidade e qualificação dos processos produtivos, minimizando a produção de produtos não conformes.

Com isso, é possível melhorar o desempenho global da produtividade e aumentar a lucratividade das empresas.

Na Manutenção 4.0, os ativos são transformados em equipamentos mais inteligentes. Com o uso das tecnologias, é possível extrair dados cada vez mais precisos sobre os equipamentos em tempo real, e a análise dessas informações pode ser feita por meio da inteligência artificial, capaz de ler grandes quantidade de dados (Big Data).

Essas informações podem orientar a área de engenharia de manutenção ou de PCM (Planejamento e Controle da Manutenção) a trabalhar com dados que permitem prever e evitar quebras de maquinários.

Confira outros benefícios de adotar o sistema de Manutenção 4.0:

– Aumento do nível de automação industrial;

– Melhoria da manutenção preditiva;

– Redução de custos com compra de peças sobressalentes, materiais e horas extras;

– Redução de custos com armazenamento;

– Aumento da produtividade dos colaboradores;

– Redução das falhas e das paradas inesperadas;

– Redução do número de manutenções preventivas e corretivas;

– Aumento de competitividade e lucratividade das empresas.

Qual é o panorama da Manutenção 4.0 no Brasil e no mundo?

De acordo com Paulo Americo Reis, presidente do Departamento Nacional de Automação e Elétrica da ABRAVA (Associação Brasileira de Refrigeração, Ar Condicionado, Ventilação e Aquecimento), o programa de Manutenção 4.0 está associado ao ESG (Environmental, Social and Governance ou, em português, meio ambiente, social e governança).

“Essas três letras praticamente substituíram a palavra sustentabilidade no universo corporativo”, explica Reis.

Ainda segundo Reis, na Europa e nos Estados Unidos, este programa já se encontra em plena operacionalização, mas para que possa engatar por aqui ainda depende de um maior engajamento dos agentes públicos e privados.

“A implantação de programas de sustentabilidade e eficiência energética vem sendo desenvolvida desde 1994. No Brasil, esse programa começou a ser divulgado mais amplamente a partir de 2021, portanto ainda é muito incipiente e há muito a se desenvolver, começando pela conscientização dos empresários e dos investidores do país”, pondera Reis.

E quais são as tecnologias mais usadas?

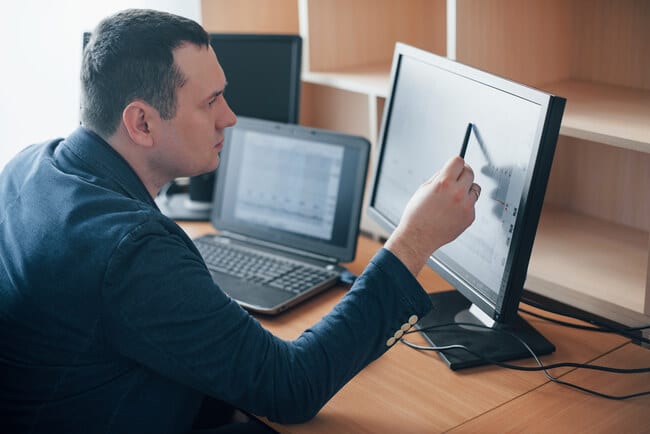

Para Gonçalves, a Manutenção 4.0 deve privilegiar o uso de sistemas especializados que controlem a operação e permitam agregar informações de forma simples e objetiva, possibilitando um controle de dados em um único local.

Os sensores IoT (Internet das Coisas) são outra ferramenta importante para a implantação de uma gestão mais avançada de manutenção.

Eles podem auxiliar os gestores através do monitoramento do ambiente e alertá-los sobre possíveis falhas indesejáveis, reduzindo de forma considerável o tempo de parada dos equipamentos.

“Os sensores são um poderoso aliado para a equipe de manutenção. Com eles, os profissionais passam a ter informações em tempo real de uma não conformidade, como uma falha ou até mesmo a eminência de uma, reduzindo assim o tempo de diagnóstico e sua correção”, acredita Gonçalves.

Além da IoT, confira outras ferramentas que podem ser usadas na Manutenção 4.0:

– Softwares de gestão de manutenção industrial;

– Computação em nuvem;

– Sistemas de automação avançados;

– Inteligência artificial;

– Big Data;

– Realidade aumentada;

– Sistemas integrados com automação de manutenção de ativos;

– Sistemas de qualidade;

– Algoritmos avançados de aprendizados das máquinas;

– Sistemas de segurança da informação.

Sim+ na Manutenção 4.0

O uso de softwares de gestão de manutenção, como o Sim+, da Construmarket, também é imprescindível para auxiliar, de forma operacional e financeira, a implementação dos conceitos dessa nova modalidade de manutenção.

Essa ferramenta digital dispõe todas as informações da rotina de manutenção em uma planta industrial num único local.

“O Sim+ oferece aplicativos de fácil manuseio, inclusive com captação de fotos que ficam armazenadas como evidências do apontamento feito. Esses dados são disponibilizados em tempo real para gestores de manutenção e produção”, completa o gerente.

Conclusão

A Manutenção 4.0 está intrinsicamente associada ao conceito de Indústria 4.0. Quando implementada corretamente, pode trazer uma série de vantagens para as organizações, como a previsibilidade de falhas, o desenvolvimento técnico da equipe, o aumento de produtividade e a diminuição dos custos de manutenção.

O uso de dispositivos digitais, como o Sim+, da Construmarket, e de sensores inteligentes, contribui bastante para que a implantação dessa estratégia seja bem- sucedida.

Leia também:

Como a IoT está relacionada com a Indústria 4.0?

TEXTO: Gisele Cichinelli

COLABORAÇÃO TÉCNICA:

Paulo Americo Reis – presidente do Departamento Nacional de Automação e Elétrica da ABRAVA (Associação Brasileira de Refrigeração, Ar Condicionado, Ventilação e Aquecimento)

Márcio Gonçalves – gerente de contas da Construmarket