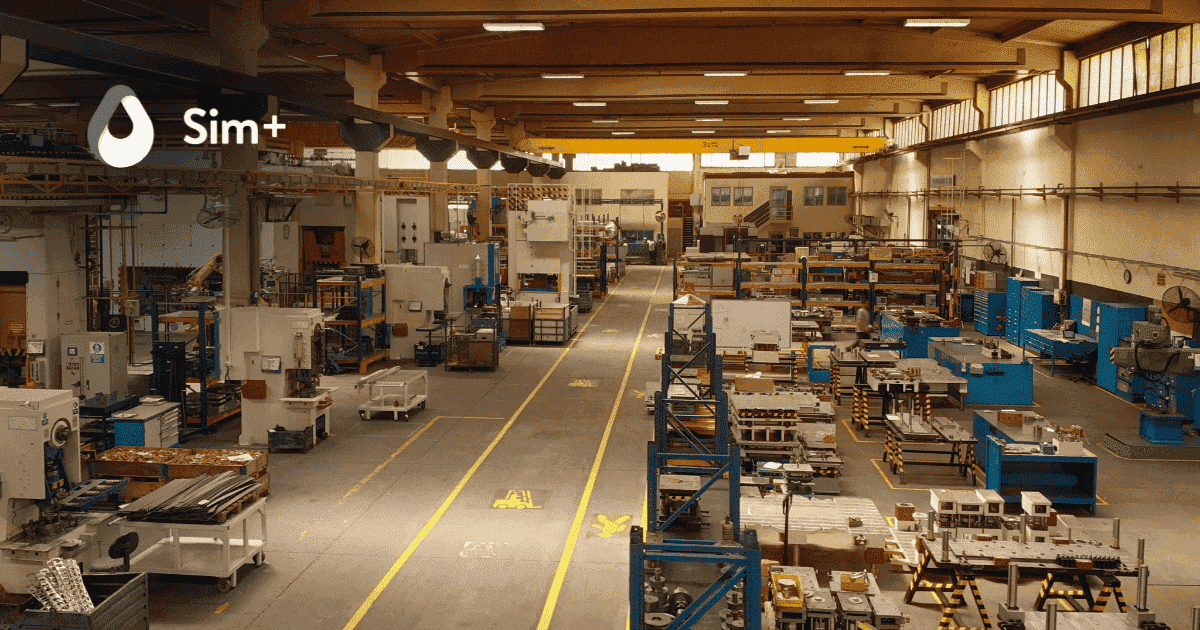

O plano de manutenção industrial é uma espécie de guia para a realização das manutenções necessárias nos equipamentos. Quando seguido à risca e dentro da periodicidade correta, é possível otimizar os processos de conservação das máquinas, garantindo a sua “saúde” e, consequentemente, a qualidade e efetividade das operações industriais.

“Este plano é indispensável para as empresas que querem assegurar a confiabilidade e o bom funcionamento dos seus equipamentos através de estratégias de intervenções planejadas”, explica Rodolfo Ribeiro Afonso dos Santos, analista de manutenção da Incesa Indústria de Componentes Elétricos.

Por que o plano de manutenção industrial é estratégico para as empresas?

O plano de manutenção é uma ferramenta fundamental para qualquer tipo de indústria. Através de atividades preditivas e preventivas, a empresa consegue garantir o bom funcionamento dos ativos da planta e antecipar futuras quebras de componentes que podem resultar na perda de produção e lucratividade.

“O planejamento da manutenção industrial é uma estratégia importante para assegurar a integridade dos bens da empresa. Saber o momento certo para trocar uma peça, por exemplo, ajuda a evitar retrabalhos e custos desnecessários”, explica Felipe Fernandez de Melo Veiga, consultor de implantação do Sim+.

Confira cinco importantes vantagens de contar com um plano de manutenção industrial:

1) Redução dos custos de manutenção

Com o aumento da disponibilidade dos equipamentos, é possível gerir de forma muito mais confiável o orçamento destinado aos setores de manutenção. A detecção antecipada das falhas e sua rápida correção impede que a produção seja interrompida e que desmontagens desnecessárias para inspeção sejam realizadas.

2) Aumento da vida útil dos ativos

A manutenção industrial planejada traz uma previsibilidade maior ao gestor, pois permite que as trocas de peças antigas e desgastadas sejam organizadas com antecedência.

Assim, é possível ter um maior controle das condições dos equipamentos, ampliando a vida útil de seus componentes e, consequentemente, das próprias máquinas.

A reposição de materiais e a periodicidade da troca de óleos podem ser planejadas e o tempo médio entre as falhas também pode ser estipulado.

3) Maior produtividade

O plano de manutenção industrial também contribui para aumentar a produtividade das empresas, já que as paradas indesejadas e que provocam paralisações nas operações praticamente são eliminadas.

Com a disponibilidade das máquinas garantida, o cronograma das linhas de produção pode ser seguido à risca.

4) Melhoria nas condições de segurança

Falhas mecânicas ou operacionais são uma das principais causas de acidentes nas indústrias e podem ser evitadas com um planejamento de manutenção adequado e eficiente.

O diagnóstico preciso das condições dos equipamentos oferece maior segurança a todo o processo industrial. Desgastes e processos de deterioração dos componentes podem ser identificados a tempo, evitando que a vida e a saúde dos trabalhadores sejam colocadas em risco.

5) Aumento de confiabilidade e da lucratividade

Com a redução das paradas indesejadas e dos trabalhos de emergência, é possível aumentar a confiabilidade dos equipamentos e das linhas de produção. Qualquer necessidade de reparo pode ser identificada previamente e ser programada de maneira a gerar o mínimo impacto possível nas operações.

O investimento em bom plano de manutenção industrial é compensado pela redução dos custos com manutenções corretivas, o que pode contribuir para aumentar a lucratividade das empresas.

“Atender o equipamento em atividades corretivas causa a parada do processo de produção, o que acaba afetando o lucro operacional da empresa e aumentando o gasto em manutenção com a compra de componentes do equipamento, como rolamentos, engrenagens e gaxetas. Um plano preventivo em dia pode adiantar essa falha logo no início e não afetar os outros componentes da máquina”, completa Afonso dos Santos.

Como esse plano deve ser elaborado?

A elaboração desses planos deve seguir à risca as orientações dos fabricantes quanto aos tipos de manutenção dos equipamentos e suas periodicidades.

“Mas também devem ser ajustados através de dados e dos históricos de falhas das máquinas e dos equipamentos, melhorando os tempos e as atividades que serão programadas. Também é preciso considerar a criticidade do ativo”, observa o analista de manutenção.

Nesse plano, deve ser detalhada cada atividade que será executada nos componentes e como ela deve ser realizada, além de levar em conta como devem ser feitas as inspeções, os reajustes, a substituição de itens, a limpeza e a lubrificação das máquinas.

O ideal é que ele contenha um descritivo de cada equipamento com as seguintes informações:

– Dados sobre os insumos e instrumentos utilizados para sua operação;

– Dados históricos de cada maquinário e de seus componentes;

– Estimativa de tempo para cada manutenção;

– Necessidade de paradas programadas;

– Recursos humanos necessários para suas manutenções;

– Detalhes sobre as peças e ferramentas necessárias para a realização desses serviços.

Ferramentas digitais a favor da manutenção planejada

A combinação de sensores e a coleta de dados, além do uso de softwares de gestão de manutenção incorporados aos smartphones, contribuem para antecipar e identificar possíveis falhas, programar as atividades e armazenar dados e históricos de intervenções.

“Os softwares de gestão podem ajudar na elaboração de um plano de manutenção industrial através do armazenamento de dados das atividades executadas. Dessa forma, é possível levantar uma análise de periodicidade e de MTBF e MTTR da máquina, ajudando a programar os planos preventivos”, explica André Fernando Diniz, assistente administrativo de manutenção da Incesa Indústria de Componentes Elétricos.

Outra vantagem dos softwares é proporcionar mobilidade ao levar as ordens de serviço em celulares e tablets na mão do mantenedor, que pode pontuar seu horário, comentar pontos encontrados na vistoria e fotografar os componentes que precisam ser trocados.

Sim+

Com um software de manutenção como o Sim+, da Construmarket, é possível lançar todos os planos e controlar as datas de execução de forma individual, por áreas da empresa ou por famílias de equipamento, entre outros tipos de consulta personalizada.

“A elaboração destes planos dentro de um software contribui para coleta de dados históricos e para a identificação das ações relacionadas ao ativo”, completa Felipe Fernandez de Melo Veiga.

Conclusão

Sem um planejamento adequado, o número de intervenções corretivas não planejadas se torna muito maior, prejudicando as operações e até mesmo a lucratividade das empresas.

Contar com um plano de manutenção industrial bem elaborado é fundamental para aumentar a eficácia dos equipamentos e diminuir os custos com manutenção. Softwares como o Sim+, da Construmarket, contribuem efetivamente na elaboração e na aplicação desses planos.

TEXTO: Gisele Cichinelli

COLABORAÇÃO TÉCNICA

André Fernando Diniz – assistente Administrativo manutenção da Incesa Indústria de Componentes Elétricos

Felipe Fernandez de Melo Veiga – consultor de implantação do Sim+

Rodolfo Ribeiro Afonso dos Santos – analista de manutenção da Incesa Indústria de Componentes Elétricos